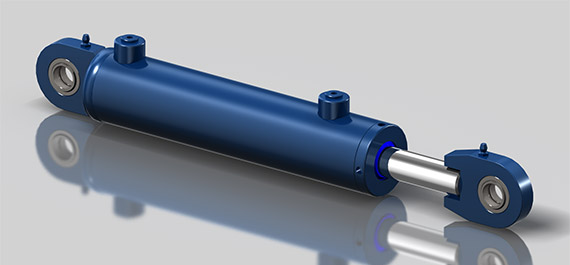

当你设计一个液压系统,或者为设备选型、维护液压缸时,一个无法回避的核心问题就是:这个液压缸能承受多大的工作压力?是 10MPa?21MPa?还是更高?液压缸的承压能力并非天生注定,而是由一系列关键因素共同“锻造”出来的。今天,我们就来深度剖析,究竟是哪些要素,决定了液压缸工作压力的上限。

01

缸筒: 这是承受内部油液压力的“主战场”。其承压能力直接取决于:

材料选择: 高强度无缝钢管(如27SiMn、45#钢)、锻件或不锈钢是常见选择。材料的屈服强度和抗拉强度是核心指标。强度越高,相同壁厚下能承受的压力越大。

壁厚: 这是根据工作压力、缸筒内径以及选定的安全系数(通常≥1.5)通过严格的计算公式(常参考ISO 6020/2, DIN 24554, GB/T 7933等标准)确定的。压力越高,所需壁厚越厚。

活塞杆: 主要承受推/拉力,在受压时还需考虑稳定性(抗弯能力)。

材料与强度: 常用高强度合金钢(如42CrMo、不锈钢),同样要求高屈服强度和抗拉强度。

杆径: 杆径大小直接影响其截面积和抗弯模量,是决定其能承受多大推/拉力的关键。杆径过小,在高压力下可能弯曲或失稳。

表面处理: 硬铬镀层不仅能提高耐磨耐腐蚀性,其致密结构也能略微提升表面强度。

端盖/法兰/连接件: 这些部件承受着油液压力产生的巨大分离力和密封力。

材料强度: 必须足够高,通常与缸筒材料匹配或采用更高强度材料。

结构设计: 其几何形状和尺寸设计必须能有效分散应力,避免应力集中导致失效。

密封件: 虽然不直接提供结构强度,但其材质(聚氨酯U、丁腈橡胶NBR、氟橡胶FKM等)必须能长期耐受系统最高工作压力和温度。高压密封往往需要更复杂的组合设计。

端盖连接方式: 这是高压下的关键薄弱环节之一。不同的连接方式有其典型的压力适用范围:

螺纹连接: 结构紧凑,常用于中小缸径和中低压(通常≤35MPa)。螺纹加工精度和强度至关重要。

法兰连接: 连接强度高,能承受更大载荷和更高压力(可达70MPa甚至更高),是大缸径高压缸的首选。

卡键/卡环连接: 拆装方便,但承压能力通常低于法兰连接,需注意应力集中。

拉杆连接: 结构简单,缸筒受力均匀,但体积较大,适用于长行程或特定场合。

活塞结构: 活塞的设计影响压力在缸筒内的分布和密封效果。

整体式 vs 组合式: 组合式活塞便于安装密封,但结构强度可能略低于整体式。

导向与密封布局: 合理的导向环(耐磨环)和密封件布置能确保活塞运动平稳,压力分布均匀,减少偏磨,这对长期承受高压至关重要。

缓冲设计: 对于高速运动的液压缸,行程末端的缓冲结构(如节流缓冲)在吸收动能时会产生瞬时高压。缓冲腔和缓冲柱塞的强度设计必须能承受这种冲击压力。

内部流道设计: 进油口、出油口以及内部油道的设计应尽可能流畅,避免尖角或突然收缩/扩张,以减少压力损失和潜在的局部高压点。

再好的设计和材料,也需要精湛的工艺来实现其潜力:

缸筒内孔加工: 内孔的圆度、圆柱度和表面粗糙度(通常需经珩磨或滚压达到镜面效果)直接影响密封件的寿命和密封效果。粗糙或有缺陷的内壁在高压力下极易导致密封失效。

活塞杆加工与处理: 杆身的直线度、表面硬度(通过热处理和镀铬实现)和表面光洁度是防止弯曲、划伤和泄漏的关键。镀铬层的厚度、结合力和孔隙率都有严格要求。

焊接质量: 如果缸筒或端盖涉及焊接(如法兰焊接),焊缝必须无缺陷(需经X光或超声波探伤检测),并具有与母材相当的强度。焊缝是潜在的失效源。

热处理: 关键部件(如缸筒、活塞杆)可能需要调质等热处理工艺,以优化其综合机械性能(强度、韧性)。

装配精度: 各部件的同轴度、垂直度等装配精度直接影响液压缸运动的平稳性和受力均匀性,在高压力下尤为重要。密封件的安装必须精准无误。

安全系数 (n): 这是设计中的核心安全理念。额定工作压力是指液压缸设计允许持续稳定工作的最高压力。在设计计算时,会在预期最大工作压力基础上乘以一个大于1的安全系数(n,通常取1.5 - 2.5,甚至更高)。例如,一个设计安全系数为2的液压缸,其额定工作压力为21MPa,意味着其理论上能承受短时42MPa的压力而不发生永久变形或破坏(但绝对禁止这样做!)。安全系数是为了应对:

材料性能的波动。

制造过程中的微小缺陷。

计算模型的简化误差。

不可预见的冲击载荷。

系统冲击压力: 液压系统中,阀门突然关闭、负载急速变化等都可能引发远高于系统设定压力的瞬时冲击压力(水锤效应)。液压缸及其连接管路必须能承受这种瞬态冲击,或者系统应配备安全阀、蓄能器等来吸收/限制冲击压力。液压缸的选型压力应至少等于或大于系统可能出现的最高冲击压力。

疲劳寿命: 对于承受交变载荷或频繁启停的液压缸,其设计还需考虑疲劳强度。在高压力下,微小的应力循环也可能导致疲劳裂纹萌生和扩展,最终导致失效。