在液压系统中,液压缸作为将液压能转换为机械能的关键执行元件,其性能的优劣直接影响系统的工作效率和稳定性。液压缸内泄漏是常见故障之一,它会导致压力损失、动作迟缓、系统效率下降,甚至引发安全事故。因此,准确检测液压缸内泄漏情况至关重要。本文将详细介绍液压缸内泄漏的测试方法,帮助技术人员及时发现问题并采取有效措施。

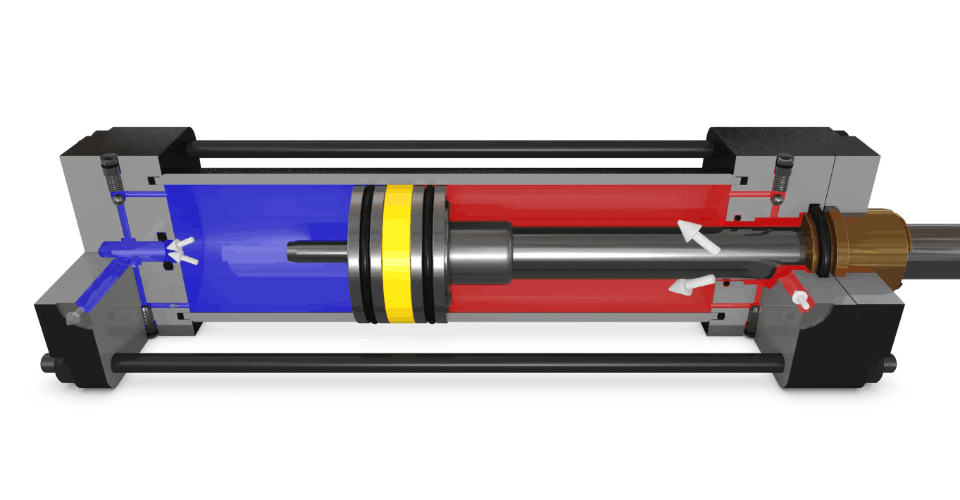

液压缸内泄漏主要发生在活塞与缸筒内壁之间、活塞与活塞杆的密封处,以及活塞上的单向阀(如有)等部位。正常情况下,密封件通过自身的弹性变形填补配合间隙,阻止液压油从高压腔流向低压腔。但当密封件老化、磨损、损坏,或者配合间隙因制造误差、长期使用导致增大时,液压油就会绕过密封件,从高压腔泄漏到低压腔,形成内泄漏。

1、环境温度:测试应在规定的环境温度下进行,一般为(20±5)℃。温度过高或过低都会影响液压油的粘度,进而影响测试结果的准确性。

2、液压油:使用与液压缸实际工作相同牌号的液压油,并确保油液清洁度符合要求,避免杂质对测试结果和液压缸造成损害。测试前应检查液压油的温度,使其处于正常工作温度范围(一般为 30 - 50℃)。

3、液压缸状态:被测液压缸应处于完好状态,无外部泄漏、机械损伤等影响测试的故障。安装时确保液压缸固定牢固,避免在测试过程中产生振动和位移。

(一)静态测试法

测试步骤:

1、将液压缸的一端进油口与液压泵输出管路相连,另一端出油口通过管路连接到油箱,并在出油口处安装流量计。关闭其他无关油路。

2、启动液压泵,缓慢调节压力,使液压缸内压力逐渐升高至额定工作压力的 125%,并保持该压力一定时间(一般为 5 - 10 分钟)。在保压过程中,观察压力表读数是否稳定,若压力下降过快,说明可能存在较大的内泄漏。

3、使用秒表记录一定时间(例如 30 秒或 60 秒)内通过流量计的泄漏油液体积,根据公式计算单位时间内的泄漏量。泄漏量计算公式为:Q=V/t,其中Q为泄漏量(L/min),V为记录时间内的泄漏油液体积(L),t为记录时间(min)。

结果判断:

将计算得到的泄漏量与液压缸制造商规定的允许泄漏量标准进行对比。若实际泄漏量小于或等于允许泄漏量,则认为液压缸内泄漏在正常范围内;若实际泄漏量超过允许值,则表明液压缸存在内泄漏故障,需要进一步检查和维修。

(二)动态测试法测试步骤

1、按照正常工作状态连接液压缸与液压系统,确保各部件安装正确,油路畅通。

2、启动液压系统,使液压缸在规定的行程范围内进行往复运动,运动速度和负载应接近实际工作条件。

3、在液压缸运动过程中,观察系统压力表的压力波动情况。若在无负载或轻负载情况下,压力下降明显且不稳定,或者在换向时出现压力冲击过大的现象,可能存在内泄漏问题。

4、为了更准确地检测内泄漏,可以在液压缸的进油口和出油口分别安装压力传感器,实时监测两腔的压力变化。通过分析压力差随时间的变化曲线,判断内泄漏的程度和位置。

结果判断

根据压力波动情况和压力差变化曲线进行综合判断。如果压力波动超出正常范围,且压力差在运动过程中逐渐增大,说明内泄漏情况较为严重;若压力波动较小且稳定,压力差基本保持不变,则内泄漏情况较轻或不存在内泄漏。

(三)压降测试法测试步骤

1、将液压缸的两端进油口和出油口分别关闭,使液压缸处于封闭状态。

2、向液压缸的一腔充入一定压力的液压油(一般为额定工作压力的 80% - 90%),记录此时的初始压力值P1。

3、保持一段时间(例如 10 分钟)后,再次读取该腔的压力值P2。

结果判断

根据压力下降值判断内泄漏情况。压力下降值ΔP=P1−P2,若ΔP超过规定的允许压降值(该值由液压缸制造商提供或根据行业标准确定),则说明液压缸存在内泄漏;若ΔP在允许范围内,则内泄漏情况正常。

通过以上介绍的液压缸内泄漏测试方法,可以准确检测液压缸的内泄漏情况,为液压系统的维护和故障排除提供有力依据。在实际工作中,技术人员应根据具体情况选择合适的测试方法,并严格按照操作规程进行测试,以保障液压系统的稳定运行。