YANHUANG CONSTRUCTION MACHINERY

徐州炎黄工程机械有限公司(以下简称公司)成立于2006年4月,座落于“中国工程机械之都”——江苏省徐州市,是一家集研发、生产、销售为一体的综合型企业。

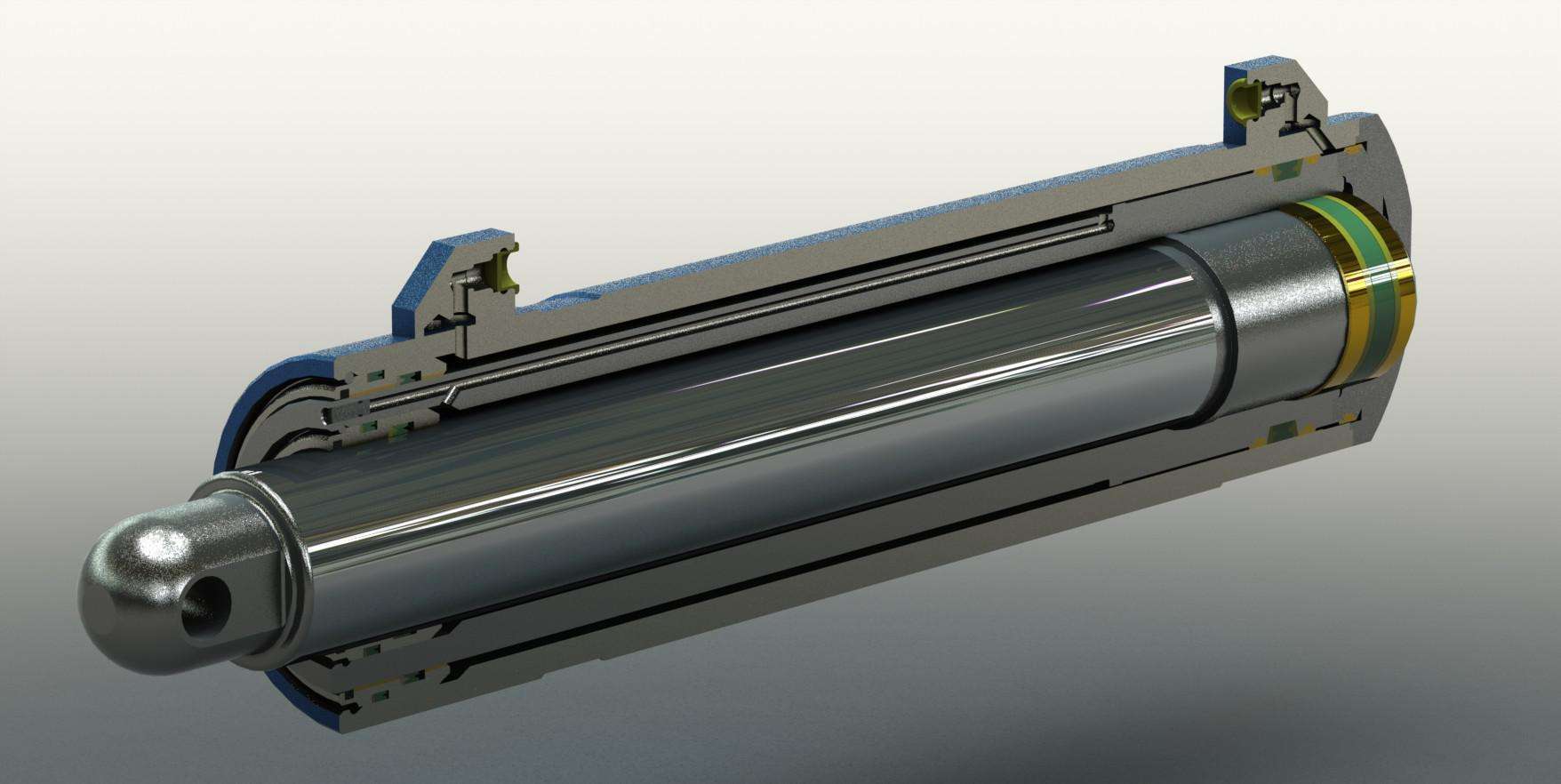

公司主要生产液压油缸、液压缸筒、液压缸体、液压缸用镀铬活塞杆以及液压系统设计、开发、研制等工作。主要生产液压缸的缸径Φ40~Φ500mm、行程≤10M,各系列标准、非标准液压缸。公司现有高级工程师、工程师12名,外聘技术专家3名,管理销售人员30名,技术工人120余名,公司现有生产车间8000平方米。

各系列产品为各行各业的不同要求提供安全可靠、技术先进、质量稳定的配套服务。根据市场和满足产品配套需求,有针对性的设计、制造上置式液压站、侧置式液压站、下置式液压站等多种型号的标准和非标准的液压系统。公司产品已广泛应用在工程机械、环卫机械、专用汽车、矿山、运输、船舶、锻压、煤炭、化工、军工等行业。公司结合自身发展建立覆盖了全国的销售网络,产品远销澳洲及台湾等国家和地区。在抓好国际市场的同时,瞄准国内市场,先后为徐工环境、徐工汽车、江苏谷登、湖南普惠重工、湖南响箭重工、青岛九合重工等十几家公司进行长期稳固的合作,确保公司产品有市场、有服务、有跟踪、有落实。公司与燕山大学流体动力传输与控制实验室进行长期合作,充分体现产、学、研强大优势。

公司秉承精心打造技术品牌、服务品牌的经营理念,在为客户创造巨大经济利益和企业发展的同时,注重公司自身发展,在技术创新方面以燕山大学等科研院所为依托,创造出更好的产品;在远景规划方面,公司目前已在萧县购买1期30亩地正在建设新厂房一万多平方米,2022年6月基本完工,2期100亩于2023年年底完工。为适用未来企业发展,把炎黄打造成国内一流企业,奠定了坚实基础。

以人为本,

期待您的加入!